En DLX Alloy, nos enorgullece contar con instalaciones propias de fabricación y procesamiento, donde producimos aleaciones metálicas de alto rendimiento adaptadas a las necesidades más exigentes de industrias como la aeroespacial, automotriz, energética y de equipos médicos.

Nuestra planta de 12,000㎡ está completamente equipada con tecnología avanzada para investigación, producción, pruebas y empaque, lo que nos permite ofrecer soluciones integrales bajo los más altos estándares. Cumplimos estrictamente con la norma ISO 9001 en todos nuestros procesos, asegurando calidad y trazabilidad en cada etapa de producción.

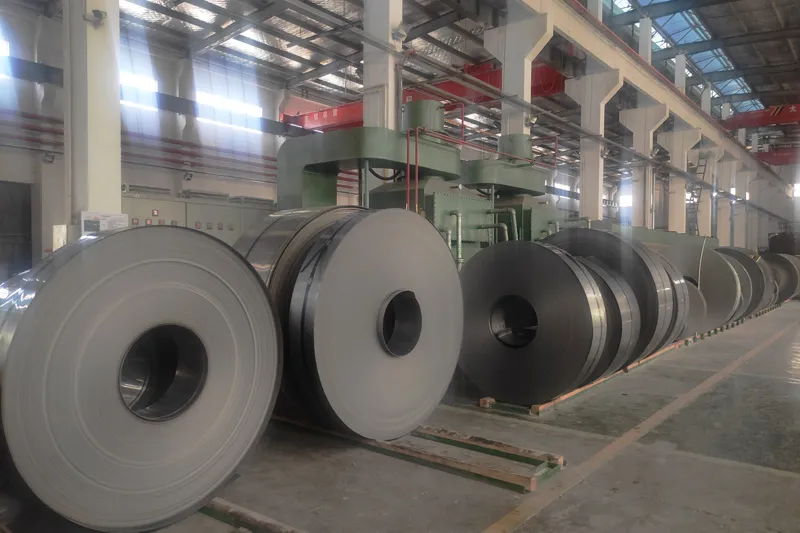

Con una capacidad de 1,200 toneladas anuales, nos especializamos en la fabricación de aleaciones para calentamiento eléctrico, aleaciones resistentes a altas temperaturas, alambres especiales para soldadura a base de níquel y varillas para hornos industriales.

Además, hemos incorporado líneas de laminación totalmente automatizadas, logrando un incremento del 25% en la eficiencia de producción en comparación con los equipos tradicionales. Gracias a nuestro proceso patentado de recocido a alta temperatura, nuestras tiras de níquel destacan por su excelente ductilidad y resistencia a la corrosión, cualidades esenciales para aplicaciones críticas.

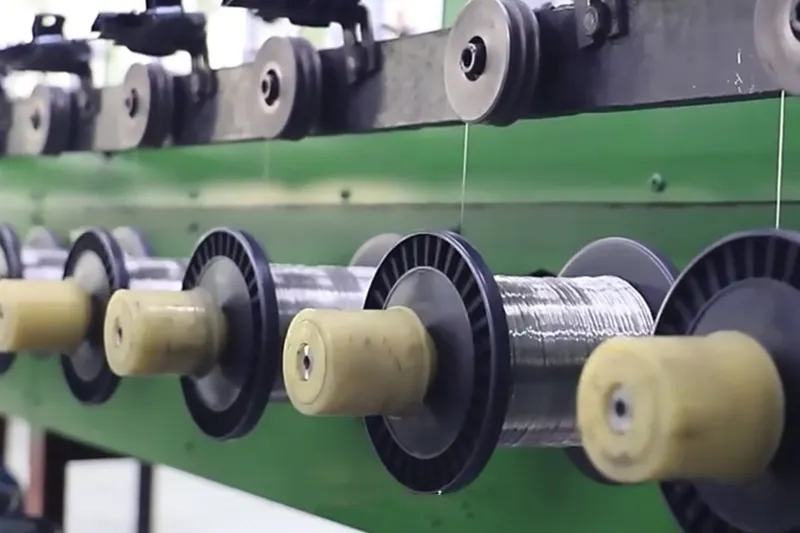

El taller de trefilado se dedica a la producción de alambres de aleación. Está gestionado por cinco operarios con más de cinco años de experiencia y dos personal de control de calidad. El taller está equipado con diez líneas de producción de trefilado importadas de Alemania y Japón, utilizadas para procesos de laminado en frío y estirado en caliente, con una capacidad de producción mensual de 100 toneladas. Nuestro equipo técnico monitorea de cerca y ajusta el proceso en tiempo real para garantizar que la precisión dimensional de cada cable se mantenga en ±0.01mm.

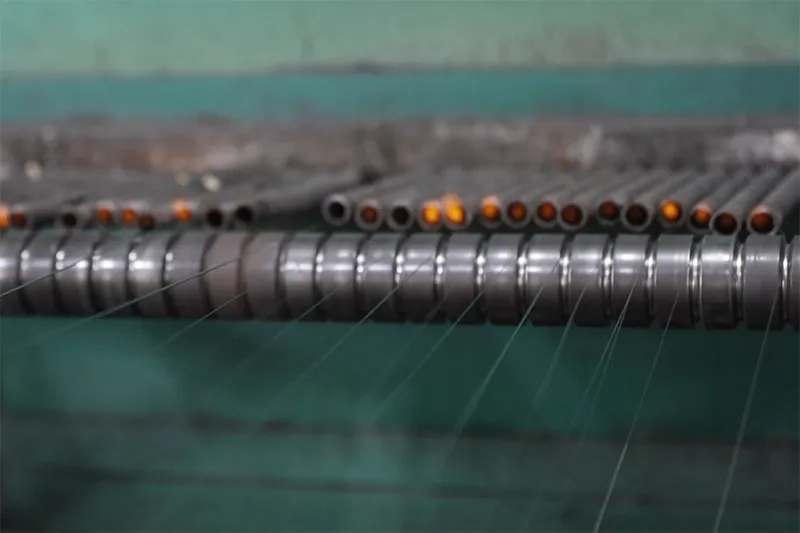

El taller de recocido de metales se centra en el tratamiento de recocido de alambres y tiras de aleación para mejorar la ductilidad y la resistencia a la tracción. Al controlar con precisión la temperatura y el tiempo, nos aseguramos de que los materiales funcionen de manera óptima durante el procesamiento posterior. El taller es operado por tres operadores de procesos de recocido que administran las operaciones del horno y el monitoreo de la temperatura, y dos miembros del personal de control de calidad inspeccionan los productos después del tratamiento. Estamos equipados con seis hornos de recocido al vacío de marca japonesa y equipos suizos de control de temperatura, que ofrecen una precisión de control de temperatura de ±1°C. El proceso está totalmente automatizado para minimizar el error humano y garantizar que los materiales se calienten en un entorno libre de oxígeno para evitar la oxidación de la superficie.

El taller de mecanizado se encarga del procesamiento profundo de materiales aleados, incluidas operaciones de corte de precisión, punzonado, fresado y taladrado. El taller cuenta con cuatro centros de mecanizado CNC de marcas de renombre como DMG (Alemania) y Mitsubishi (Japón). Mediante el empleo de tecnología CNC y herramientas de alta precisión, junto con sistemas CAD/CAM para el diseño y el control de procesos, logramos una precisión de procesamiento de ±0.01mm, lo que garantiza una forma y precisión estables del producto.

Control de aprovisionamiento de materias primas

Hemos establecido asociaciones a largo plazo con proveedores de renombre para garantizar la estabilidad y la calidad de nuestras materias primas. Cada lote de materias primas debe ir acompañado de documentos de certificación de calidad (por ejemplo, informes de materiales, informes de pruebas de composición, etc.). Llevamos a cabo inspecciones exhaustivas de los materiales entrantes, incluidos análisis de composición química y pruebas de rendimiento mecánico, para garantizar el cumplimiento de los requisitos técnicos. Todas las materias primas se someten a un análisis espectral para verificar que la pureza es del 99.6% o superior.

Control del proceso de producción

Las etapas clave de producción, como la medición del tamaño y las pruebas de resistencia, se monitorean en línea para garantizar el cumplimiento del producto en cada etapa. Implementamos monitoreo en tiempo real durante procesos como el tratamiento térmico y la soldadura para garantizar que los parámetros del proceso se alineen con las especificaciones de diseño.

Prueba de calidad del producto terminado

La inspección del 100% de los productos terminados, incluidas las dimensiones, la resistencia y la resistividad, garantiza que la tasa de aprobación del producto sea superior al 99%.

- Análisis de composición química: Disponemos de dos espectrómetros para confirmar las composiciones de los productos mediante análisis espectral.

- Análisis estructural: Equipados con un microscopio electrónico, podemos analizar la estructura microscópica de los materiales.

- Pruebas de rendimiento mecánico: Las pruebas incluyen evaluaciones de tracción, impacto y elasticidad.

- Pruebas no destructivas: Utilizamos una máquina de inspección por rayos X para escaneos, pruebas radiográficas y métodos como pruebas de partículas magnéticas o de penetración para garantizar que los productos estén libres de grietas, porosidad u otros defectos.

- Inspección de apariencia: Verificamos la suavidad de la superficie de los productos y nos aseguramos de que no haya rayones, óxido u otros defectos en la superficie.